- ¿Qué son los Welding Fixtures?

- Estándares

- Ventajas

- Elementos Estándar

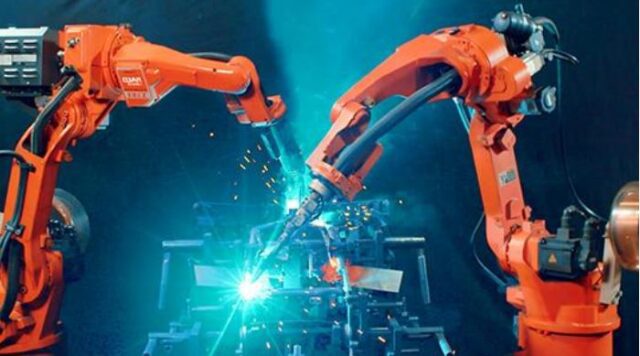

Un Welding Fixture es un dispositivo utilizado en el proceso de soldadura para sujetar y posicionar las piezas de trabajo de manera precisa durante el proceso de soldadura.

Estos dispositivos están diseñados para mantener las piezas en la posición correcta y proporcionar la alineación adecuada durante la soldadura, lo que garantiza la calidad y la consistencia en la producción.

Los Welding Fixtures se utilizan en una variedad de aplicaciones industriales donde la soldadura es un proceso fundamental.

Pueden encontrarse en industrias como la automotriz, aeroespacial, de construcción, fabricación de maquinaria, entre otras. Estos dispositivos son especialmente útiles cuando se requiere soldar múltiples piezas o componentes juntos de manera precisa y repetitiva, lo que ayuda a mejorar la eficiencia y la calidad del proceso de soldadura.

Existen varios estándares y directrices que se aplican al diseño y fabricación de dispositivos de soldadura (welding fixtures).

A continuación, se mencionan algunos de los estándares más relevantes:

ISO 3834: Requisitos de Calidad para Soldadura por Fusión de Materiales Metálicos.

AWS D1.1: Código de Soldadura Estructural – Acero

ANSI B5.21: Dispositivos de sujeción (Fixturing Standards)

ISO 2553: Símbolos de Soldadura en Dibujos Técnicos

ISO 5172: Equipos de Soldadura a Gas

OSHA 1910 Subpart Q: Normas de Seguridad en Soldadura, Corte y Soldadura Fuerte

Estas son normas de la Administración de Seguridad y Salud Ocupacional (OSHA) que cubren la seguridad en el lugar de trabajo durante las operaciones de soldadura, corte y soldadura fuerte, lo cual es crucial para el diseño de dispositivos de soldadura seguros.

Además de los estándares mencionados, existen directrices y mejores prácticas específicas de la industria que se deben seguir para el diseño de dispositivos de soldadura, tales como:

Ergonomía: Asegurar que los dispositivos estén diseñados para minimizar el esfuerzo físico del operador y mejorar la precisión y consistencia de la soldadura.

Modularidad y Flexibilidad: Diseñar dispositivos modulares que puedan adaptarse a diferentes piezas y tipos de soldadura.

Materiales y Construcción: Usar materiales que sean duraderos y que puedan soportar el calor y las fuerzas involucradas en el proceso de soldadura.

Precisión y Repetibilidad: Garantizar que los dispositivos proporcionen una sujeción precisa y repetible para mantener la calidad de la soldadura.

Ventajas de Utilizar Welding Fixture

¿Valen lo que cuestan?

| Aspecto | Beneficios | Costos |

|---|---|---|

| Calidad de la Soldadura |

|

|

| Productividad |

|

|

| Seguridad |

|

|

| Costos Operativos |

|

|

| Flexibilidad de Producción |

|

|

| Competitividad |

|

|

| Documentación y Control |

|

|

Elementos Estándar en Welding Fixture

¿Cuáles son?

Bases y Placas Base: Fabricadas según estándares que especifican materiales, dimensiones y tolerancias para asegurar la estabilidad y precisión del fixture.Pernos y Tornillos: Se utilizan elementos de fijación estandarizados según ISO 4014 (pernos hexagonales) y ISO 4762 (tornillos de cabeza cilíndrica).Mandíbulas y Garras de Sujeción: Estas pueden seguir estándares como ISO 3597 para materiales compuestos, garantizando propiedades mecánicas adecuadas.Clindros y Actuadores: Los cilindros hidráulicos y neumáticos utilizados en dispositivos de soldadura suelen estar estandarizados según normas como ISO 6020-1 (cilindros hidráulicos) y ISO 6432 (cilindros neumáticos). Sistemas de Componentes Modulares: Como los de las marcas 80/20 Inc. y Bosch Rexroth, que siguen estándares específicos para asegurar la compatibilidad y facilidad de uso.Accesorios y Herramientas de Sujeción: Elementos como abrazaderas y soportes suelen estar estandarizados según normas de calidad ISO o ANSI, lo que asegura su intercambiabilidad y funcionalidad.Placas de Montaje: Fabricadas según especificaciones de material y tamaño estandarizados.Pinzas y Mordazas: Diseñadas para cumplir con requisitos de fuerza y precisión especificados.Cilindros de Sujeción: Hidráulicos o neumáticos, fabricados conforme las normas internacionales para asegurar su rendimiento y durabilidad.Guías y Rieles Lineales: Con dimensiones y propiedades estandarizadas para asegurar movimiento suave y preciso.